Economia

Ilva, Mordeglia (Danieli): "C02 giù del 65% al 2025. Ecco il forno a idrogeno"

Da subito la CO2, oggi generata da altoforno, si ridurrebbe del 65% e raggiungerebbe il livello zero con il totale impiego di idrogeno. La tecnologia Energiron

“Il governo deve ancora fare un conto economico per capire come utilizzare i fondi. Una scelta politica di come investire le risorse, a disposizione, anche del Recovery Plan, sull’acciaio verde in modo da avere un ritorno all’utile. Un consorzio di aziende italiane, fra cui il gruppo Danieli, sarebbe in grado di costruire e consegnare gli impianti chiavi in mano all’ex Ilva”.

Mentre la scorsa settimana un tavolo interministeriale presieduto dal ministro per lo Sviluppo Giancarlo Giorgetti (che ha appena convocato per venerdì mattina i sindacati) ha iniziato a tracciare “le strategie della filiera dell’acciaio anche in prospettiva del Piano nazionale di ripresa e resilienza” (Recovery Plan) e nel weekend ArcelorMittal ha minacciato tagli alla produzione per i ritardi di Invitalia, Antonello Mordeglia, presidente di Danieli Automation, spiega ad Affaritaliani.it come risolvere definitivamente il problema ambientale a Taranto, permettendo contemporaneamente al Paese di conservare la produzione strategica dell’acciaio e di salvare l’indotto occupazionale (oltre ai 10.700 operai ex Ilva) pugliese e ligure. Proprio quegli obiettivi (“autosufficienza, sostenibilità ambientale, occupazione, prospettiva strategica del settore”) che Giorgetti, assieme ai ministri per la Transizione ecologica, Roberto Cingolani e per il Sud, Mara Carfagna, si è dato nell’incontro sul settore giovedì al Mise.

La risposta si chiama Energiron, una tecnologia che Danieli (in comproprietà con la TENOVA) già esporta in tutto il mondo (i russi di Omk gli ultimi clienti) e che si basa sul processo di riduzione diretta (DRI) del minerale di ferro preridotto in reazione con gas metano ovvero con idrogeno appena disponibile ad un prezzo industrialmente competitivo. Da subito la CO2, oggi generata da un convenzionale processo di altoforno, si ridurrebbe del 65% e raggiungerebbe il livello di zero CO2 se il processo venisse alimentato ad idrogeno.

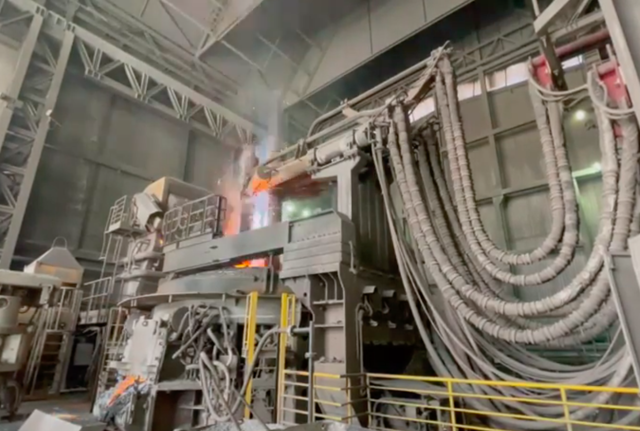

Il prodotto derivante dal processo DRI alimenta il forno fusorio digitale Q ONE ha la caratteristica, tra le altre, di poter ricevere alimentazione elettrica ibrida ovvero autoprodotta da fonti rinnovabili e rete elettrica nazionale. Il gruppo friulano è l’unico sulla faccia della Terra ad avere questo know-how già testato con l’idrogeno e che permetterebbe di raggiungere agevolmente quanto previsto dall’ultimo piano industriale dell’ex Ilva nella versione Invitalia-ArcelorMittal sugli “investimenti per lo sviluppo del DRI (ferro ridotto diretto) connesso al progetto di decarbonizzazione di Taranto e alla transizione per la produzione di acciaio verde in Italia”.

Ma come funziona in concreto questa tecnologia abbatti-emissioni diCO2? “Nel processo di produzione dell’acciaio detto di riduzione diretta (DRI), che sostituisce la tecnologia degli altiforni, si parte inserendo il minerale di ferro già arricchito all’interno del reattore dentro il quale si iniettano poi gas metano piuttosto che idrogeno, decisione che discende anche dalla valutazione dei costi. E si può anche decidere di ricorrere a entrambi”, spiega Mordeglia ad Affaritaliani.it entrando nei dettagli delle fasi di realizzazione.

“Ne esce, quindi, un prodotto ad alto contenuto di ferro, che si carica poi a caldo dentro il forno elettrico e si procede a fusione. Si ottiene un ferro equivalente a quello che oggi si produce più o meno con la tecnologia degli altiforni, ma non inquinante: nella produzione del minerale di ferro non viene più utilizzato il carbone per la combustione, ma vengono impiegati metano e/o idrogeno e il forno elettrico digitale è l’unico al mondo alimentabile direttamente ad energia rinnovabile”, aggiunge il presidente di presidente di Danieli Automation. Quindi, un acciaio 100% pro-ambiente.

(Segue: i costi per la costruzione dei forni per produrre l'acciaio verde)